Präzision seit 1895

Die kabellose Schaltgruppe Sram Eagle AXS hat 2019 für ordentlich Furore gesorgt.

Doch wo werden solche bahnbrechenden Innovationen erdacht? Wenn es um Schaltungen geht,

führt beim US-Komponentenhersteller Sram der erste Weg weder in die USA noch nach Fernost, sondern in die

unterfränkische Kugellager-Metropole Schweinfurt.

Doch wo werden solche bahnbrechenden Innovationen erdacht? Wenn es um Schaltungen geht,

führt beim US-Komponentenhersteller Sram der erste Weg weder in die USA noch nach Fernost, sondern in die

unterfränkische Kugellager-Metropole Schweinfurt.

Steigt man in Schweinfurt aus dem Zug, denkt man im ersten Moment an vieles – aber sicher nicht an Bikes. Fertigungshallen, Kamine, Güterzüge. Schweinfurt ist eine Industriestadt. Maschinenbauunternehmen, vor allem grosse deutsche Automobilzulieferer, wie Schaeffler, ZF oder auch der Kugellagerspezialist SKF haben hier ihren Sitz. Was viele nicht wissen: Schweinfurt ist eines der weltweiten Innovationszentren der Bike-Branche. Und zwar schon seit mehr als 100 Jahren. Schon während der Industrialisierung Ende des 19. Jahrhunderts etablierte sich in der unterfränkischen Stadt die deutsche Kugellager- und Fahrradindustrie. Ein Zeugnis dieser Geschichte ist der alte Kamin des ZF-Kesselhauses, auf den roten Ziegeln heben sich hell die Initialen «F & S» ab. Fichtel & Sachs. Die deutschen Pioniere des Veloantriebs! Ernst Sachs, Feinmechaniker und Radrennfahrer, gründete 1895 mit Karl Fichtel die «Schweinfurter Präcisions-Kugellagerwerke Fichtel & Sachs». Die legendäre und millionenfach gefertigte Torpedo-Freilaufnabe, Baujahr 1903, ist die Urahnin sämtlicher moderner Velo-Antriebe, auch der kabellosen Sram Eagle AXS.

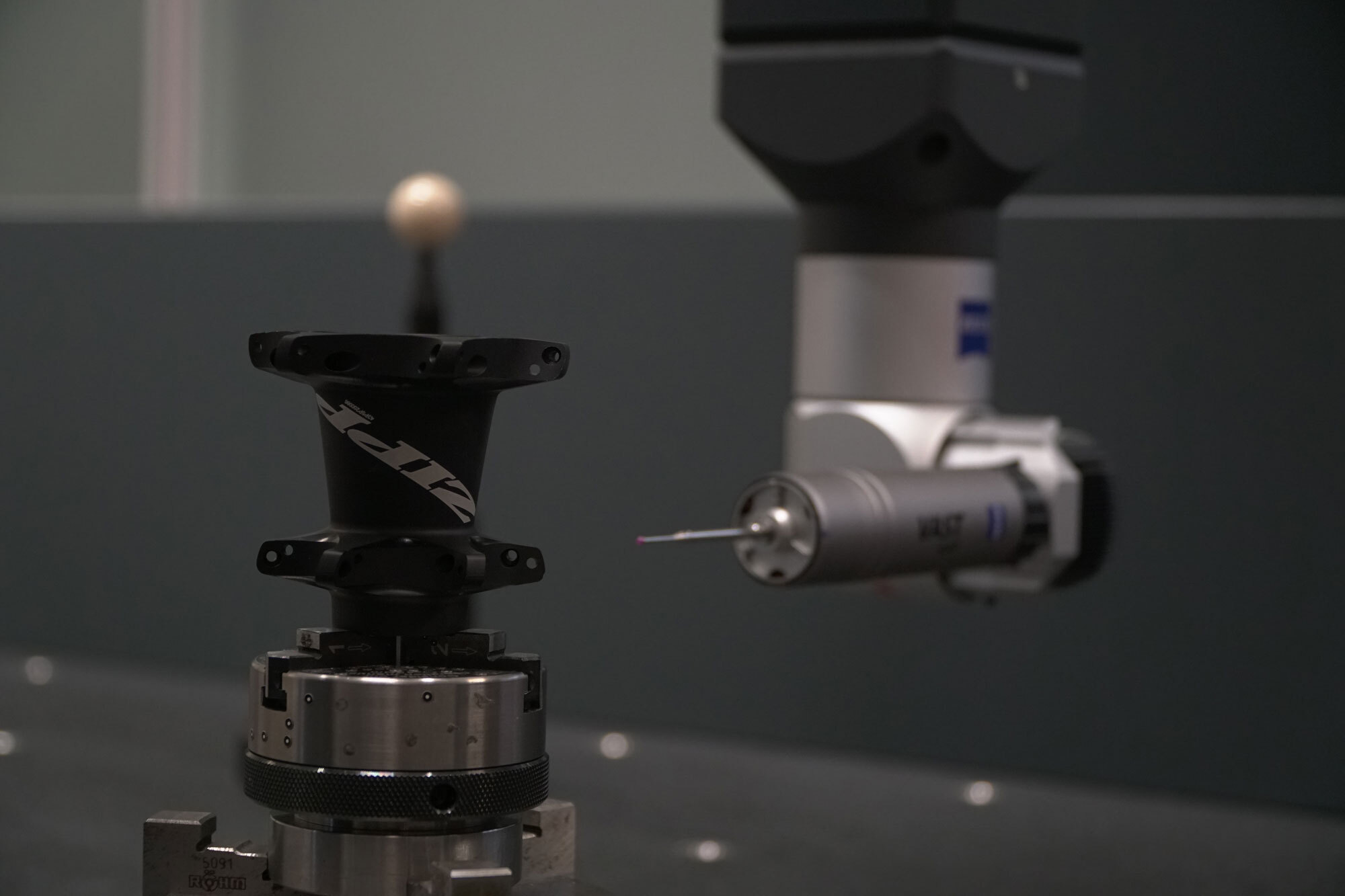

Damit zurück ins Jetzt. «Hey, herzlich willkommen bei Sram!» Max Topp, PR Coordinator MTB Europe, hat eingeladen, einen Tag lang hinter die europäischen Kulissen der Antriebsentwicklung bei Sram zu blicken. Von aussen erscheint das «European Headquarter» der US-Company als funktionaler Industriebau, outet sich jedoch schnell durch die vielen Bikes vor dem Gebäude – und den riesigen Pumptrack auf der Rückseite. Sram hatte 1997 Sachs übernommen und hier bis 2009 Nabenschaltungen gefertigt. Mittlerweile sitzt am deutschen Standort das weltweite Entwicklungszentrum für Mountainbike-Schaltungen mit 160 Mitarbeitern, darunter gut 100 Entwicklern und Ingenieuren. Die früheren Fertigungshallen wurden teils zu weitläufigen Büros und zu Schulungsräumen umgestaltet. Doch nach wie vor liegt ein leichter Geruch der Metallfertigung in der Luft. Denn Dreh- und Fräsmaschinen gibt es hier nach wie vor. «Die Einzelteile für die Prototypen und ersten Fahrmuster fertigen wir hier», erklärt Max Topp. «So haben die Entwickler die Möglichkeit, ihre Ideen direkt umzusetzen und ans Bike zu schrauben.»

Das Sram Testlabor von oben. Näher dürfen wir nicht mit der Kamera ran, denn welche Produkte genau auf den Maschinen laufen, ist geheim.

Hinter einer Glastür empfängt uns laute Rock-Musik. An den Werkbänken und Arbeitsplätzen wird zügig und konzentriert gearbeitet – hier ein offener Dämpfer, dort eine in Einzelteile zerlegte Federgabel. Der «Dealer Service Direct» ist vor allem für den Fachhandel die wichtigste Abteilung. Die 16 Mechaniker bearbeiten bis zu 120 Aufträge am Tag, vom grossen Suspension-Service über eine undichte Sattelstütze bis zur Händlerschulung. «Unser Ziel ist, dass wir jedes Produkt, das bei uns landet, innerhalb von 48 Stunden bearbeitet haben», erklärt DSD-Teamleiter Steffen Fuchs. Dabei sind die Mechaniker wahre Multitasker. Während sie schrauben, beantworten sie über Headset parallel Fragen von Händlern aus Deutschland, Österreich und der Schweiz. «Bis zu 150 Anrufe pro Tag arbeitet das Team ab», erklärt Fuchs.

Eliminieren, was nervt

Hinter einer breiten Glasfront beginnt das Reich der Entwickler. «Sorry, kein Zutritt für Aussenstehende», erklärt Max. Es ist auch der Arbeitsplatz von Andreas Kölsch, dem Produktmanager MTB-Schaltungen. Was kann da noch kommen, nachdem das aktuelle Flaggschiff «wireless» zwischen Trigger und Schaltwerk kommuniziert? «Wir wollen alles eliminieren, was beim Biken nervt», sagt Kölsch. Denn alle Ingenieure bei Sram sind passionierte Biker. «Hier entwickeln Radfahrer für Radfahrer. Bei uns hat keiner Bock auf einen schlechten Antrieb!», so der Produktmanager. Doch neben den eigenen Ideen brauche es als Komponentenhersteller immer auch ein offenes Ohr für den Markt: «Was benötigen die Bike-Hersteller, die Distributoren und Händler – und was wollen die Profi-Fahrer?» All diese Inputs schaffen schlussendlich ein komplett neues Produkt. Oder manchmal auch kleine, eher unauffällige Lösungen, wie den «UDH», den «Universal Derailleur Hanger» – ein Schaltauge, das für sämtliche Schaltwerke am Markt funktionieren soll und das von allen Bike-Herstellern frei verwendet werden kann. Was für Kölsch an einer Schaltung wichtig ist? «Vor allem anderen muss sie robust und verlässlich sein.»

«Bei uns hat keiner Bock auf einen

schlechten Antrieb!»

schlechten Antrieb!»

Andreas Kölsch,

Produktmanager MTB-Schaltungen

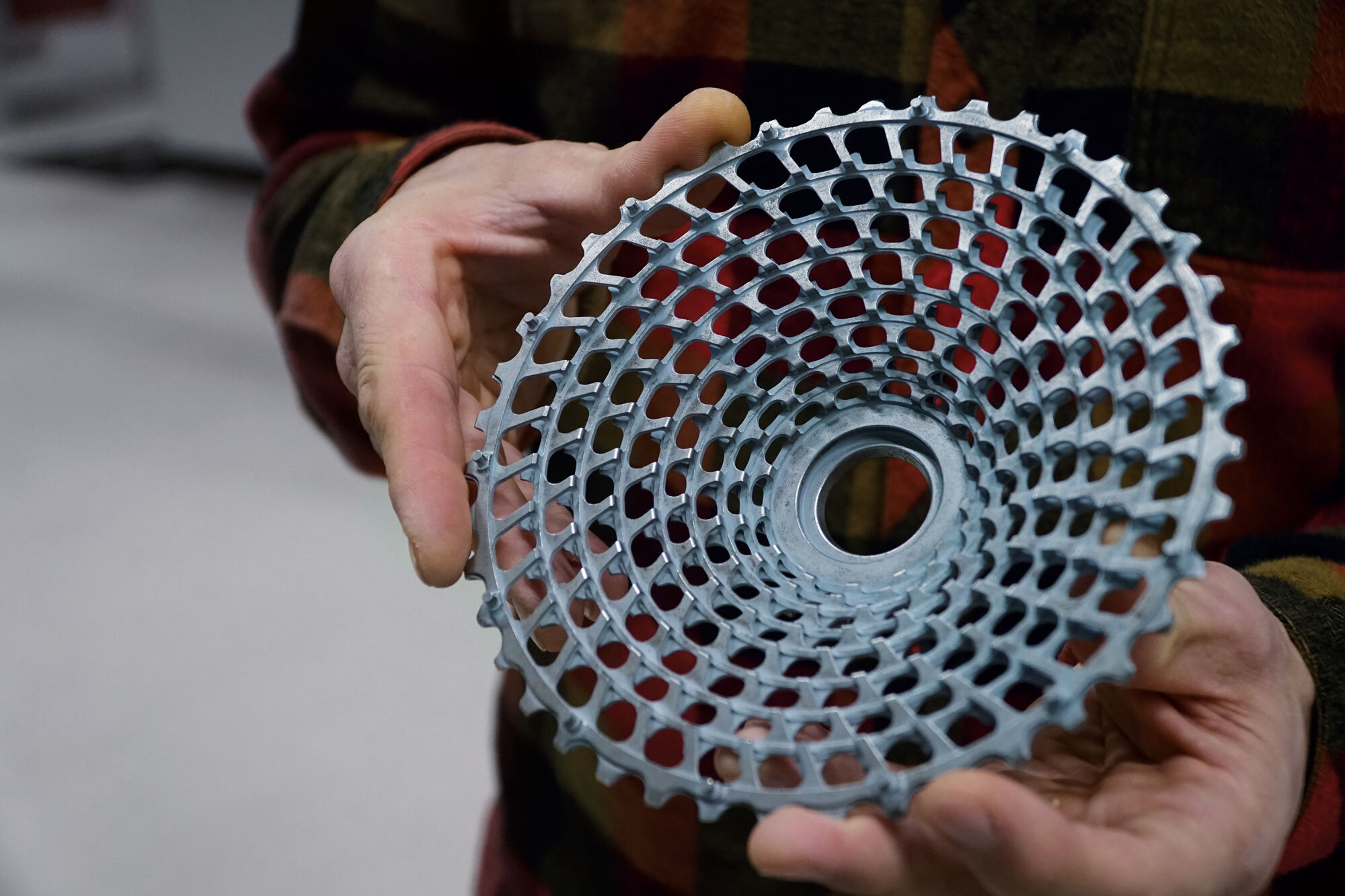

Wie robust und verlässlich Schaltwerk, Kette oder Ritzelpaket tatsächlich sind, wird nur eine Halle weiter bis aufs kleinste Detail überprüft. Ein grosses Stopp-Schild hängt an der Tür, hier haben Fremde eigentlich nichts verloren. Hier rasseln Ketten, klicken Schaltwerke und verwinden sich Kurbeln unter massivem Druck. Auf 1000 Quadratmetern Fläche malträtieren mehr als 70 verschiedene Maschinen die Komponenten auf alle erdenklichen Weisen: Verschleiss, Schmutz, Korrosion und Temperatur. Im Dauerlauf, teils über mehrere Hunderttausend Schaltvorgänge. Auch die Eagle AXS absolvierte hier nach eineinhalb Jahren Entwicklungszeit fast ein Jahr lang ihre Reifeprüfung. «Teilweise entwickeln wir die Tests selbst und bauen dazu auch noch die passenden Maschinen», erklärt Test-Ingenieur André Gläser. Intensive Testverfahren sind zwar teuer, «das entscheidet aber schlussendlich über die Qualität», ist der Test-Ingenieur überzeugt. 400 Meter Kette von der Endlosrolle verschleissen die Antriebstests auf den Prüfständen so pro Monat. «Wir sind ein ziemlich guter Kunde von uns selbst», meint Gläser lachend und verweist auf die Sram-Kettenproduktion in Portugal. Intensiv getestet wird jedoch nicht nur im Labor, sondern auch auf den Trails, die Bikes voll ausgestattet mit Sensoren. «Alle Kollegen sind auch passionierte Biker, sonst verstehst du das nicht», meint Gläser mit einem Lachen.

Fein gefräst – Sram fertigt in Schweinfurt die Teile für Prototypen und erste Fahrmuster selbst.

Schneller Service – die Mitarbeiter des «Dealer Service Direct» bearbeiten pro Tag bis zu 120 Produkte, auch für den Schweizer Velo-Fachhandel.

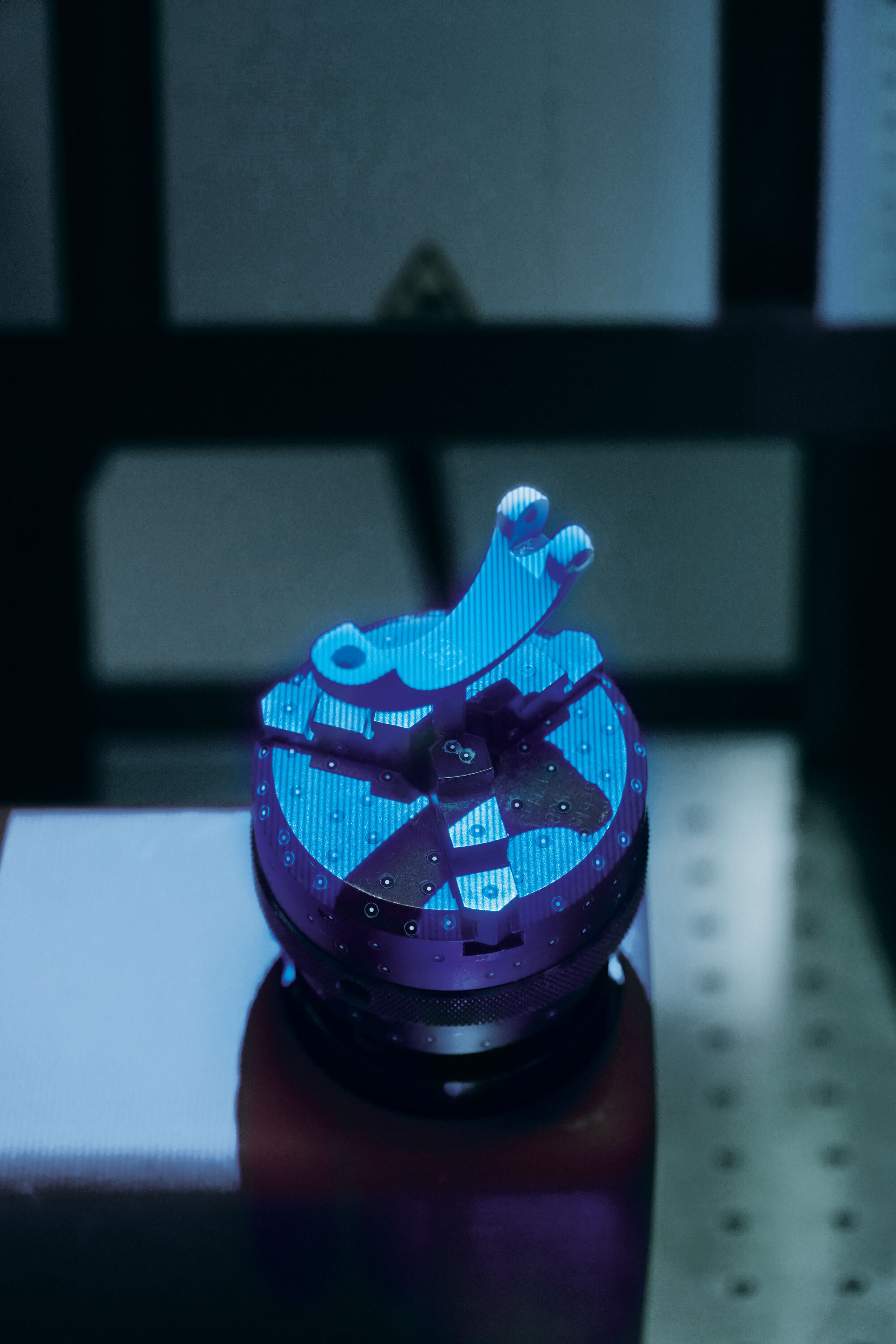

Was die Testmaschinen mit den einzelnen Komponenten so alles anstellen, wird nur ein paar Türen weiter bis aufs Tausendstel überprüft – bei 22 Grad Celsius und konstanter Luftfeuchtigkeit.

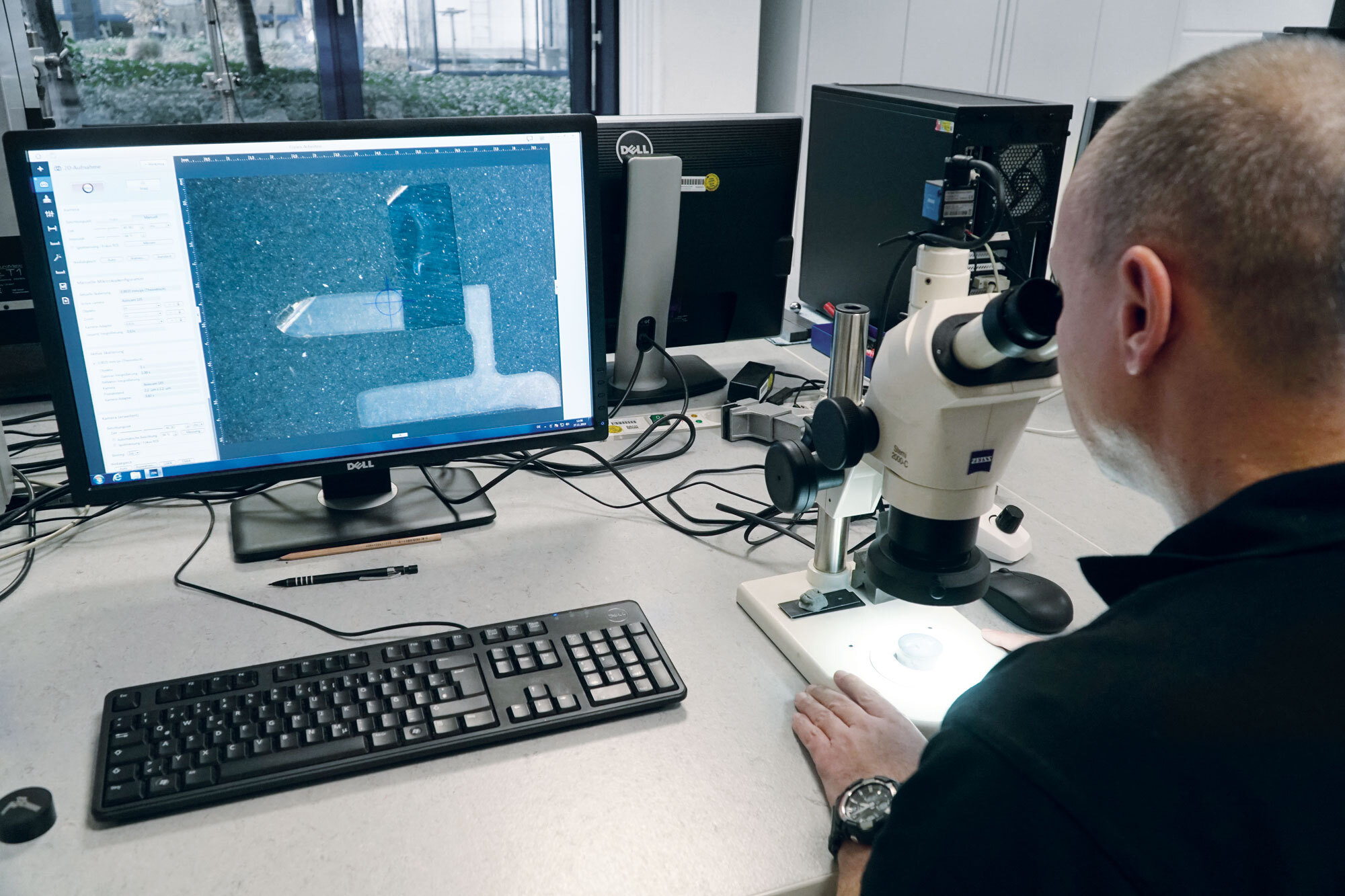

Ein lilafarbener Lichtblitz, ganz fein gerastert, zuckt über eine eingespannte Schelle. Fast wie die Stroboskope bei einer Houseparty im Club. Hier tanzt keiner. Im Mess- und Prüflabor herrscht konzentrierte Stille. Nur der Strahl des Laserscanners tastet sich über das 3D-Druckteil und vergleicht feinste Abweichungen mit dem CAD-Modell auf dem Bildschirm. Genauigkeit: 0,01 Millimeter. «Der Scanner ist gut, wenn wir mal schnell ein paar Daten erfassen müssen», erklärt Uwe Seufert, der mit seinem Kollegen Thomas Feller bei Sram für die Messungen im Bereich der Hundertstel und Tausendstel verantwortlich ist. Sie untersuchen die Prototypen und Fahrmuster auf kleinste Abweichungen, wenn es sein muss, auch unter dem Mikroskop bis auf die Metallstruktur.

Ein lilafarbener Lichtblitz, ganz fein gerastert, zuckt über eine eingespannte Schelle. Fast wie die Stroboskope bei einer Houseparty im Club. Hier tanzt keiner. Im Mess- und Prüflabor herrscht konzentrierte Stille. Nur der Strahl des Laserscanners tastet sich über das 3D-Druckteil und vergleicht feinste Abweichungen mit dem CAD-Modell auf dem Bildschirm. Genauigkeit: 0,01 Millimeter. «Der Scanner ist gut, wenn wir mal schnell ein paar Daten erfassen müssen», erklärt Uwe Seufert, der mit seinem Kollegen Thomas Feller bei Sram für die Messungen im Bereich der Hundertstel und Tausendstel verantwortlich ist. Sie untersuchen die Prototypen und Fahrmuster auf kleinste Abweichungen, wenn es sein muss, auch unter dem Mikroskop bis auf die Metallstruktur.

«Intensive Tests sind teuer, entscheiden aber über die Qualität.»

André Gläser,

Test Operations Manager

Ein Laserscanner nimmt die Daten der Klemmschelle auf und vergleicht sie mit denen aus dem CAD-Programm.

Nach dem Test wird nachgemessen. Im internen Mess- und Prüflabor kann selbst feinster Abrieb unter dem Mikroskop analysiert werden.

Lange Erfahrung für «Präcision»

Tüfteln, messen, testen – biken: Bei Sram in Schweinfurt arbeiten sie schon an der nächsten Generation der Velo-Schaltung. Was noch alles kommen mag? Produkt-Manager Andreas Kölsch lächelt vielsagend. Und verrät nichts. Eines ist den Entwicklern wichtig: Auf dem Trail darf einem eine Schaltung nicht auf die Nerven gehen. Das funktioniert in Schweinfurt mit frischen Ideen, viel Erfahrung und «Präcision», ganz in der Tradition von Fichtel & Sachs. Was da noch kommen mag? Vielleicht eine Schaltung, die sich nie verstellt und nie neu justiert werden muss? Wäre doch ein Traum.

Perfekt eingestellt: Carsten Wollenhaupt vom Sram Marketingteam schaut, dass die Eagle AXS sauber läuft..

Tec-Talk unter Kollegen: Max Topp und Carsten Wollenhaupt beim Aufbau eines neuen Testbikes.

ÜBER SRAM

Der Fahrradkomponentenhersteller Sram wurde 1987 in Chicago gegründet. Der Firmenname setzt sich aus den Namen der Firmengründer Scott King, Ray Dan und Sam Patterson zusammen. Das erste Produkt war der Drehgriffschalter «Grip Shift», 1997 übernahm die US-Company die Fahrradsparte von Sachs und produzierte bis 2007 in Schweinfurt Nabenschaltungen. Das «European Headquarter» in Schweinfurt mit rund 160 Mitarbeitern ist Entwicklungszentrum für Mountainbike- Schaltungen. Zu Sram gehören zudem der Federkomponentenhersteller RockShox und die Marken Truvativ, Zipp und Quarq. Damit gehört Sram zu den grössten Komponentenherstellern weltweit mit Produktionsstandorten in den USA, China, Taiwan und Portugal mit insgesamt 3500 Mitarbeitern.

sram.com

sram.com

Empfohlen für dich