Reshoring ist in Europas Fahrradbranche Thema der Stunde, erst recht mit den seit Corona gestörten Lieferketten in Fernost. Doch einer war gar nie weg: Für den Bremsenspezialisten Magura zahlt sich nun aus, dass er dem Werkplatz Schwäbische Alb stets die Stange gehalten hat. BORN bekam Gelegenheit, sich in den drei Magura-Werkplätzen in Bad Urach und Umgebung umzuschauen.

Mein Gott, Gustav – wie hat sich die Bremsenwelt verändert! 1996 hat die erste hydraulische Scheibenbremse Gustav M – der Name ist eine Referenz an Firmengründer Gustav Magenwirth – die Bremskräfte bei Mountainbikes in eine ganz neue eigene Klasse gehievt. Und der gelbe Stopper aus Bad Urach ist dann für fast unglaubliche anderthalb Jahrzehnte das marktbeherrschende Mass aller Dinge geblieben; nicht umsonst erhielt er den Übernamen Schwabenanker.

Doch das war ja bereits der zweite Wurf: Den ersten Quantensprung bei Fahrradverzögerern brachte die 1987 lancierte Hydrostop (HS), die erste hydraulische Felgenbremse – und erste wesentlich Innovation seit ein halbes Jahrhundert vorher die Cantilever-Bremse erfunden wurde. Damit konnte man nun getrost um die halbe Welt radeln – oder Weltcuprennen gewinnen, wie die damaligen MTB-Cracks Mike Kluge oder John Tomac. Und Bart Brentjens holte mit seiner neongelben HS 22 sogar Gold beim geschichtsträchtigen ersten MTB-Olympiarennen in Atlanta.

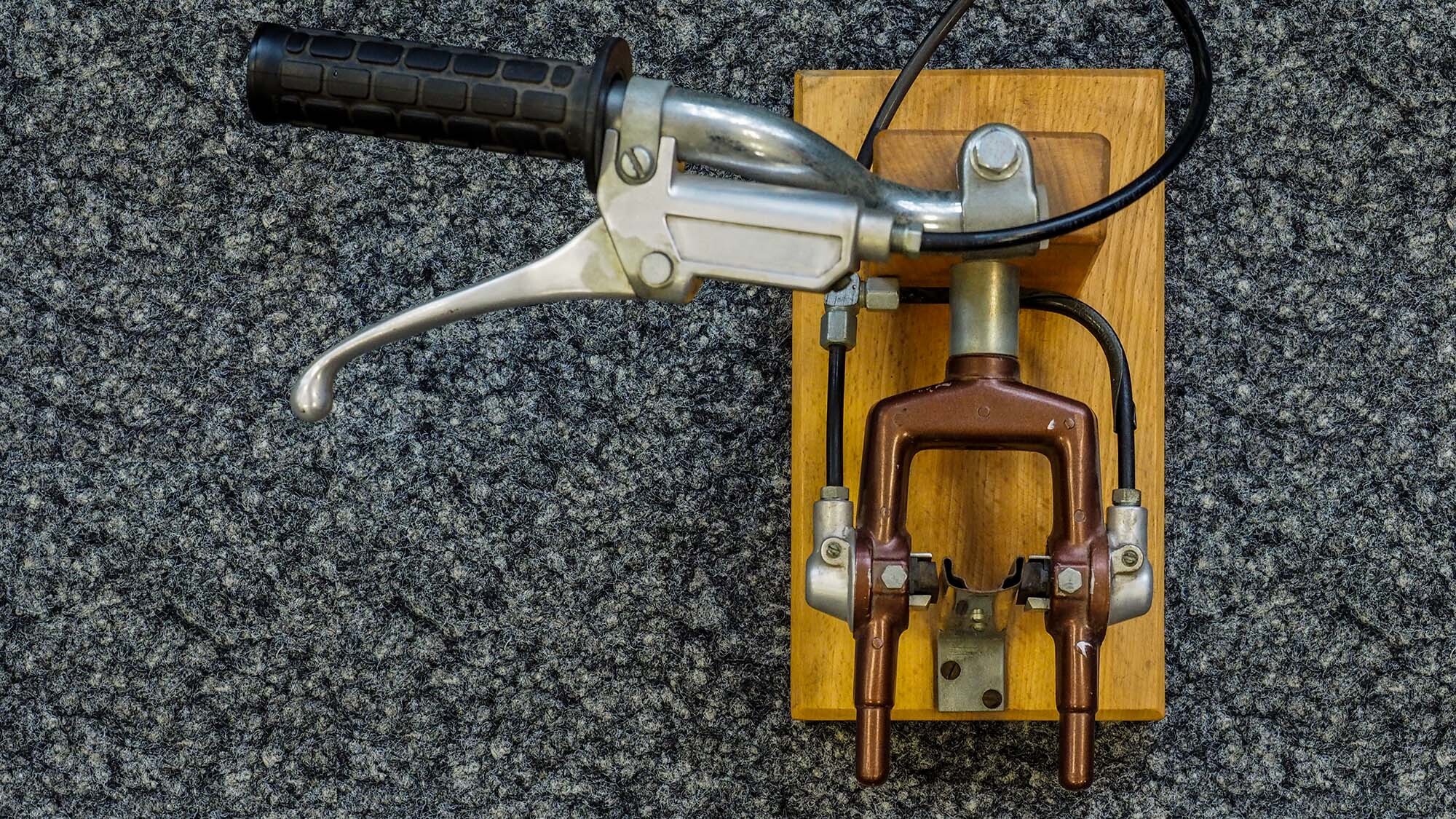

Der Prototyp der Hydrostop von 1987

Die Gustav M aus dem Firmenmuseum

Die Hydrostop war das richtige Produkt zur rechten Zeit: Mit dem aufkommenden MTB-Boom konnte sie die rückläufigen Lieferungen an deutsche Motorradhersteller wettmachen. Magura war ja kein Nobody bei Fahrzeugkomponenten: Mit hydraulischen Bremsen für Motorräder konnte sich die Firma ein jahrzehntelanges Knowhow erwerben. Seit Anbeginn 1893 zeichnet sie sich über eine hohe mechanische Kompetenz und ungebrochene Innovationsfreude aus, die mit Gründer Gustav Magenwirth, einem wahren Tüftler und Unternehmer, ihren Anfang nahmen. Grundstein für den Erfolg des Familienbetriebs war 1923 seine Erfindung des Geradezugregulierungshebels. Dieser Zungenbrecher stiess gleich auf Interesse bei BMW. Die mittlerweile fast 100-jährige Zusammenarbeit mit den Bayern, aber auch die über 70-jährige Kooperation mit Bosch prägte Maguras Firmengeschichte wesentlich.

Auf der grünen Wiese in Hengen auf der Alb wurde vor gut 10 Jahren das Montagewerk errichtet.

Mit viel Schwung aus der wirtschaftlichen Delle

In den bald 130 Jahren der Firmenhistorie hat Magura den Sprung vom Zulieferer im Motorradsektor zum Newcomer im Fahrradbereich und schliesslich zum Technologieführer geschafft. Allerdings ging das nicht ganz ohne Rückschläge: In den Achtziger Jahren setzte mit dem Rückgang der deutschen Motorradhersteller eine wirtschaftliche Talfahrt ein. Und vor wenigen Jahren wurde die Produktion von Federgabeln und Dämpfern aufgegeben – „Schuster bleib bei deinem Leisten“ war die Erkenntnis, wie Marketingdirektor Götz Braun konstatiert. Und Fabian Auch, der Urenkel des Gründers, bringts auf den Punkt: „Alles, was Mensch und Maschine über die Hand verbindet, das ist heute Magura“.

Auch war der Übergang zwischen Bestseller Gustav M und den Nachfolgeprodukten nicht ganz einfach. Denn die Konkurrenz holte auf, holte gar über. „Gewicht, Design und Performance unserer neuen Bremsen waren damals zu wenig kompetitiv“, räumt Auch ein. Nach etlichen durchzogenen Jahren, in denen Marktanteile an führende Mitbewerber wie Shimano und Sram verloren wurden, haben die jüngsten MT-Modelle den guten Ruf wieder gefestigt. Viele OEMs kehrten wieder zu den deutschen Hydraulikpionieren zurück – zum einen dank hervorragenden Tests, zum andern dank stärkerer Nähe zum Fernostmarkt durch die Produktionsstätte in Taiwan. Dazu profitierte auch Magura vom Mobilitätstrend und dem seit der Corona-Pandemie anhaltenden Fahrradboom: Von 2015 bis 2021 hat sich der Umsatz fast verdreifacht, von 69 Mio Euro auf 189 Mio Euro.

Zwei Drittel des Umsatzes werden mit dem Fahrradgeschäft erzielt, nur mehr ein Drittel mit Motorradkomponenten. „Innert zwei Jahrzehnten hat das gerade gedreht“, erklärt Magura-Geschäftsführer Michael Funk. Er räumt aber ein, dass die Verwerfungen in den weltweiten Lieferketten Magura jüngst etwas „ausgebremst“ hätten – jedenfalls wäre sonst die Steigerung noch deutlicher ausgefallen. Immerhin sind die Schwaben dank ihrer eigenen grossen Fertigungstiefe noch mit einem blauen Auge davongekommen. In diesen Zeiten ungewisser Zulieferungen ist der Standort Bad Urach erst recht wieder Gold wert. „Lange Zeit sind wir belächelt worden, weil wir am Hauptsitz an der Alb festhielten. Die höheren Personalkosten konnten wir durch einen höheren Automatisierungsgrad in der Produktion ausgleichen“, sagt Funk. Dabei sei es durch die nahe Konkurrenz der Automobilindustrie rund um Stuttgart gar nicht einfach, überhaupt Fachpersonal zu finden.

Zwei Drittel des Umsatzes werden mit dem Fahrradgeschäft erzielt, nur mehr ein Drittel mit Motorradkomponenten. „Innert zwei Jahrzehnten hat das gerade gedreht“, erklärt Magura-Geschäftsführer Michael Funk. Er räumt aber ein, dass die Verwerfungen in den weltweiten Lieferketten Magura jüngst etwas „ausgebremst“ hätten – jedenfalls wäre sonst die Steigerung noch deutlicher ausgefallen. Immerhin sind die Schwaben dank ihrer eigenen grossen Fertigungstiefe noch mit einem blauen Auge davongekommen. In diesen Zeiten ungewisser Zulieferungen ist der Standort Bad Urach erst recht wieder Gold wert. „Lange Zeit sind wir belächelt worden, weil wir am Hauptsitz an der Alb festhielten. Die höheren Personalkosten konnten wir durch einen höheren Automatisierungsgrad in der Produktion ausgleichen“, sagt Funk. Dabei sei es durch die nahe Konkurrenz der Automobilindustrie rund um Stuttgart gar nicht einfach, überhaupt Fachpersonal zu finden.

Leitungen mit MT-Bremszangen

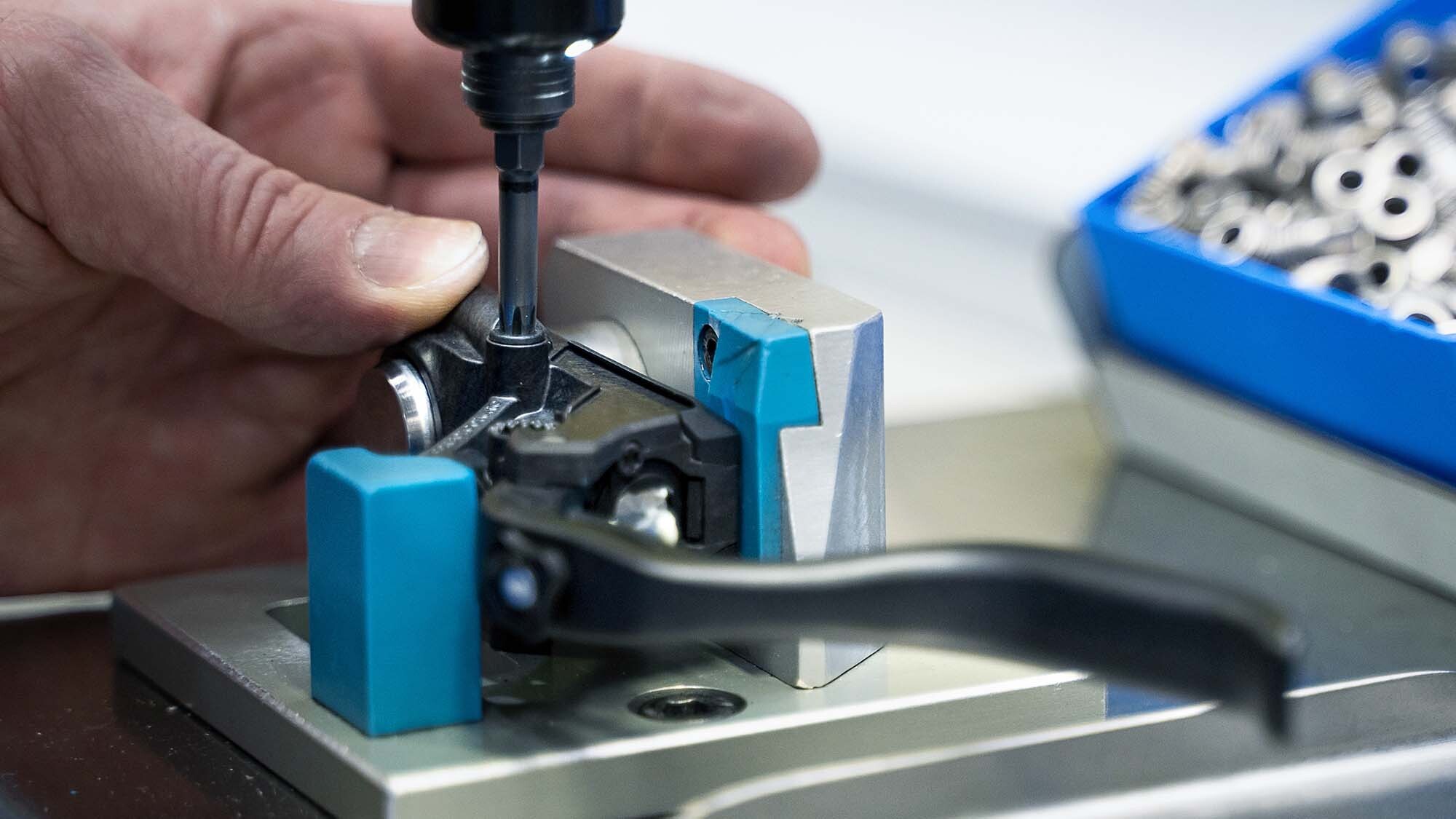

Manuelle Montage der MT-Scheibenbremse.

Selbst ist der Schwabe

Während im Zuge der Globalisierung oft Tausende Seemeilen und mehrere Monate zwischen den Fertigungsschritten liegen können, sind es bei Magura keine 10 Kilometer zwischen den drei Standorten in Bad Urach und Umgebung - und nicht selten weniger als 48 Stunden.

Dank eigenem Werkstoff beginnt die Entstehung einer Bremse bei Magura nicht etwa mit zugelieferten Komponenten, sondern in der hauseigenen Kunststofffertigung in Hülben. Dort werden aus einem Mix von Hightech-Polymeren und Carbonfasern Bremshebel, Bremszylinder und Bremsbeläge gespritzt. Auf das Carbotecture genannte Grundmaterial ist Magura besonders stolz, denn im Vergleich zum klassischen Leichtbaumaterial Aluminium ist es bei identischer Zug- und Bruchfestigkeit nur halb so schwer. Zudem erübrigt der Spritzguss eine fehleranfällige Nachbearbeitung – selbst komplexe Formen wie Hohlräume und Gewinde lassen sich im Spritzprozess buchstäblich aus einem Guss herstellen. Auf bis zu vier Dutzend Automaten werden im Schichtbetrieb nicht nur die eigenen Bremskomponenten sondern etwa zur Hälfte auch Fremdaufträge gefertigt.

Dank eigenem Werkstoff beginnt die Entstehung einer Bremse bei Magura nicht etwa mit zugelieferten Komponenten, sondern in der hauseigenen Kunststofffertigung in Hülben. Dort werden aus einem Mix von Hightech-Polymeren und Carbonfasern Bremshebel, Bremszylinder und Bremsbeläge gespritzt. Auf das Carbotecture genannte Grundmaterial ist Magura besonders stolz, denn im Vergleich zum klassischen Leichtbaumaterial Aluminium ist es bei identischer Zug- und Bruchfestigkeit nur halb so schwer. Zudem erübrigt der Spritzguss eine fehleranfällige Nachbearbeitung – selbst komplexe Formen wie Hohlräume und Gewinde lassen sich im Spritzprozess buchstäblich aus einem Guss herstellen. Auf bis zu vier Dutzend Automaten werden im Schichtbetrieb nicht nur die eigenen Bremskomponenten sondern etwa zur Hälfte auch Fremdaufträge gefertigt.

Im benachbarten Montagewerk in Hengen werden die Carbotecture-Komponenten dann zu kompletten Bremsen verbaut. Während die hydraulische Felgenbremse HS (die als Klassiker immer noch einen wesentlichen Teil des Fahrradumsatzes ausmacht) inzwischen vollautomatisch montiert wird, verlangen bei den MT-Scheibenbremsen die Produktvielfalt, die vielen kleinen Einzelteile und das sorgfältige Verbinden von Bremszange, Leitung und Hebel Handarbeit. Statt auf ein festes Produkt zu setzen, ist sich Magura sicher, dass im sportiven Bereich Individualisierbarkeit der Schlüssel zum Erfolg ist. Aus einem breiten Produktprogramm können OEMs bei der MT individuell Bremshebel, Bremsbeläge, Bremszangen und Designelemente konfigurieren. Das Befüllen der Bremse mit dem Magura-eigenen Mineralöl “Royal Blood” sowie das anschliessende Entlüften erledigt ein Automat. Jedes Bremsset wird geprüft, ehe es von Hand verpackt wird. Neben der gesetzlich vorgeschriebenen Gewährleistung unterstreicht MAGURA das eigene Qualitätsversprechen mit einzigartigen zusätzlichen fünf Jahren Dichtigkeitsgarantie auf Bremsgriff und Bremszange.

Oben reingespritzt, unten rausgespuckt: Mit Hilfe solcher Maschinen werden aus einem Mix von Hightech-Polymeren und Carbonfasern Bremshebel, Bremszylinder und Bremsbeläge gespritzt.

Weitere Sicherung der Lieferketten

Doch auch die Schwaben als Fast-„Selbstversorger“ wurden jüngst von Lieferengpässen nicht verschont, wie Michael Funk erklärt: "Weil 2021 in Texas die Fabrik, von der wir ein wesentliches Kunststoffgranulat beziehen, brannte, wurde es für unsere Spritzgussproduktion etwas brenzlig“ Aktuell gebe es Engpässe bei Steuerelementen für Produktionsstrassen, was derzeit einen Ausbau verhindere. „Wir leben in einer Welt, in der Planung fast unmöglich geworden ist“, hat Funk erkannt. Die Magura Technologies Group hat aber jüngst einen Druckguss- und einen Werkzeughersteller übernommen (siehe Facts), mit denen die eigenen Lieferketten besser abgesichert werden können. So kann sich Funk immerhin wieder etwas mehr aus dem Fenster lehnen: „Wir können bald wieder zeitnah(er) liefern – innert Jahresfrist!...“

Die Produktion wurde zwar ausgelagert, doch das angestammte Werk in Bad Urach dient für Entwicklung, Verwaltung und Services.

Erfinderquell & Gründungsspirit

Bad Urach, das klingt nach Sommerfrische und Luftkurort. Tatsächlich hat das Städtchen am Fusse der Schwäbischen Alb ein anerkanntes Mineralheilbad und ist auch für seinen Wasserfall bekannt. Zu dem beschaulichen Flecken mit den Fachwerkhäusern passt auch, dass hier ein Bäcker im 15. Jahrhundert die Bretzel erfunden haben soll. Berühmt wurde Bad Urach aber durch einen andern Erfinder, Gustav Magenwirth. Dessen Pioniergeist ist tief in der DNA der Familienfirma Magura verankert, die von Fabian Auch in vierter Generation unternehmerisch selbständig geführt wird. Der Urenkel des Firmengründers ist seit 2011 geschäftsführender Gesellschafter der Holding Magenwirth Technologies – und aktiver Biker. Ebenso lange in führender Position ist Michael Funk bei der Gustav Magenwirth GmbH tätig; nach einem dreijährigen Abstecher als Geschäftsführer beim Joint Venture ZF Sachs Micro Mobility wirkt er seit letztem Sommer als GF bei Magura. Leitung, Entwicklung, Verwaltung und Services (MBPS) befinden sich immer noch in den Gebäulichkeiten des angestammten Werks. Magura ist in den vier Geschäftsfeldern Motorrad- und Fahrradkomponenten, Kunststoff-Spritzguss und Services (Magura Bosch Parts & Services GmbH) tätig und beschäftigt an den fünf eigenen Standorten in Deutschland, Taiwan und USA 660 Personen (dazu kommen noch Sales Reps in Frankreich, UK, Benelux, Österreich, China und Australien. Fürwahr, das einstige „Global Playerle“, wie Magura einst schwäbisch verniedlichend geheissen wurde, ist längst zum stattlichen Player in der Fahrradwelt ausgewachsen!

Fabian Auch, geschäftsführender Gesellschafter der Holding Magenwirth Technologies und Michael Funk, GF der Magura (vor der „Ahnengalerie“ mit Gründer Gustav Magenwirth

Facts & Figures

1893 Die Geburtsstunde von Magura: Gustav Magenwirth gründet mit Vetter Friedrich Krumm die „Krumm & Magenwirth Maschinen-Werkstätte“ und fertigt Beerenpressen und Wringmaschinen mit Petroleummotoren.

1923 Magura gibt Gas: Die Erfindung des „Geradezugregulierhebels“ verbessert die Gasregulierung bei Motorrädern. BMW ist auf Anhieb überzeugt; Magura ist vom ersten BMW-Motorrad an mit an Bord.

1931 Die Marke Magura: Das Markenzeichen MAGURA wird zum Patent angemeldet. Der Name setzt sich zusammen aus Gründername und -ort, MAGenwirth und URAch. Das stilisierte Zahnsegment im gelben Logo erinnert an die bahnbrechende Erfindung des Geradezugregulierhebels.

1957 Wirtschaftswunder auf zwei Rädern: Die Motorrad-Konjunktur erreicht einen Höhepunkt: 1 Million motorisierte Zweiräder werden in diesem Jahr produziert (in der BRD?) Alle in der Bundesrepublik hergestellten Motorräder werden mit Magura-Komponenten ausgerüstet.

1961 Magura und der VW Käfer: Auch Magura profitiert vom VW-Boom, dem Symbol der Wirtschaftswunderjahre – ab 1961 bestückt die Uracher Firma den Käfer mit Tankuhren.

1972 Albaufzug I: Die Composite Sparte/Kunststofffertigung zieht in moderne Hallen ins benachbarte Hülben oben auf der Alb.

1975 Magura Goes USA: Der amerikanische Markt kann direkt von der Tochter Magura USA beliefert werden.

1987 Vorreiterrolle: Die erste hydraulische Felgenbremse „Hydro-Stop“ findet zunächst wenig Anklang: zu teuer, zu avantgardistisch. Mountainbiker verhelfen ihr aber zwei Jahre später doch noch zum Durchbruch.

2002/2011 Neues Standbein In Asien: Mit Magura Asia wird in Taichung ein neuer Vertriebsstandort errichtet. Neun Jahre später werden Teile der Produktion nach Taiwan verlegt, um konkurrenzfähig zu bleiben und die dortige Industrie rascher zu beliefern.

2010 Die neue Generation: Mit der hydraulischen Carbon-Scheibenbremse MT läutet Magura die Ablösung des Kultstoppers Gustav M ein.

2011 Albaufzug II: Montage und Logistik werden von Bad Urach nach Hengen rauf verlegt.

2015 Die Zukunft ist drahtlos: Die Vyron eLect ist ein Quantensprung in der Entwicklung verstellbarer Sattelstützen; sie wird per drahtloser Fernbedienung betätigt und besetzt eine neue Nische im Aftermarket.

2017 Endlich ABS: Als Partner von Bosch entwickelt MAGURA das erste serienreife, hydraulische ABS-Bremssystem für eBikes auf dem Markt.

2018 Das Jubiläum: Seit 1893 hat sich Magura zu einem der größten Hersteller für hydraulische Bremssysteme und modernste Zweirad-Komponenten entwickelt, mit der absoluten Kernkompetenz Hydraulik.

2019 Primeur Cockpit-Integration: MCi bietet die weltweit erste Komplettintegration einer Hydraulikbremse in das Innere des Lenkers – ein aufgeräumtes Cockpit ganz ohne außenliegende Leitungen (ab Modelljahr 2023 bei verschiedenen Anbietern, darunter Canyon, Kalkhoff, Porsche, verbaut). Mit über einer Million Mofa-Lenkern hatte sich Magura in früheren Jahrzehnten ja beträchtliches Lenker-Knowhow erworben.

2020 Besiegelte Zusammenarbeit zweier Nachbarn: Nachdem Magura schon mit dem Wirtschaftsaufschwung in der Nachkriegszeit die Partnerschaft mit Bosch im nahen Reutlingen intensivierte, und 2014 den BOSCH e-Bike Service übernahm, war ein Service-Joint Venture von Bosch eBike Systems und Magura der logische nächste Schritt: Die Magura Bosch Parts & Services GmbH & Co. KG (MBPS) besorgt den europaweiten Service- und Ersatzteilvertrieb für Magura-Produkte und Bosch eBike Systems-Komponenten und vertreibt Drittanbieter-Produkte für Fahrrad und Motorrad.

2021 Die Allroad-Scheibenbremse: Das neue Modell CT ist besonders für City, Trekking und Tour konzipiert.

Die Übernahme der Heuschkel Druckguss GmbH in Nürnberg ermöglicht eine Erweiterung der Fertigungstiefe (Bremszangen) und einen Zugang zu wichtigen Technologien und Komponenten.

2022 Absicherung der Lieferkette: Mit der Übernahme des portugiesischen Herstellers von Spritzgusswerkzeugen Leomável Moldes wird weiteres Know-how im Werkzeugbau und ein Zugang zum wachsenden Sourcing Markt Portugal erworben.

Motorradgeschäft: Neben den Fahrradbremsen beliefert Magura auch namhafte Motorradhersteller wie BMW, KTM, Ducati oder Husqvarna mit Brems- und Kupplungsarmaturen.

Teamfahrer: Zu den bekanntesten gesponserten Fahrerm gehören Downhill-Weltmeister Loïc Bruni und die Trial-Artisten Danny MacAskill und Fabio Wibmer.

1923 Magura gibt Gas: Die Erfindung des „Geradezugregulierhebels“ verbessert die Gasregulierung bei Motorrädern. BMW ist auf Anhieb überzeugt; Magura ist vom ersten BMW-Motorrad an mit an Bord.

1931 Die Marke Magura: Das Markenzeichen MAGURA wird zum Patent angemeldet. Der Name setzt sich zusammen aus Gründername und -ort, MAGenwirth und URAch. Das stilisierte Zahnsegment im gelben Logo erinnert an die bahnbrechende Erfindung des Geradezugregulierhebels.

1957 Wirtschaftswunder auf zwei Rädern: Die Motorrad-Konjunktur erreicht einen Höhepunkt: 1 Million motorisierte Zweiräder werden in diesem Jahr produziert (in der BRD?) Alle in der Bundesrepublik hergestellten Motorräder werden mit Magura-Komponenten ausgerüstet.

1961 Magura und der VW Käfer: Auch Magura profitiert vom VW-Boom, dem Symbol der Wirtschaftswunderjahre – ab 1961 bestückt die Uracher Firma den Käfer mit Tankuhren.

1972 Albaufzug I: Die Composite Sparte/Kunststofffertigung zieht in moderne Hallen ins benachbarte Hülben oben auf der Alb.

1975 Magura Goes USA: Der amerikanische Markt kann direkt von der Tochter Magura USA beliefert werden.

1987 Vorreiterrolle: Die erste hydraulische Felgenbremse „Hydro-Stop“ findet zunächst wenig Anklang: zu teuer, zu avantgardistisch. Mountainbiker verhelfen ihr aber zwei Jahre später doch noch zum Durchbruch.

2002/2011 Neues Standbein In Asien: Mit Magura Asia wird in Taichung ein neuer Vertriebsstandort errichtet. Neun Jahre später werden Teile der Produktion nach Taiwan verlegt, um konkurrenzfähig zu bleiben und die dortige Industrie rascher zu beliefern.

2010 Die neue Generation: Mit der hydraulischen Carbon-Scheibenbremse MT läutet Magura die Ablösung des Kultstoppers Gustav M ein.

2011 Albaufzug II: Montage und Logistik werden von Bad Urach nach Hengen rauf verlegt.

2015 Die Zukunft ist drahtlos: Die Vyron eLect ist ein Quantensprung in der Entwicklung verstellbarer Sattelstützen; sie wird per drahtloser Fernbedienung betätigt und besetzt eine neue Nische im Aftermarket.

2017 Endlich ABS: Als Partner von Bosch entwickelt MAGURA das erste serienreife, hydraulische ABS-Bremssystem für eBikes auf dem Markt.

2018 Das Jubiläum: Seit 1893 hat sich Magura zu einem der größten Hersteller für hydraulische Bremssysteme und modernste Zweirad-Komponenten entwickelt, mit der absoluten Kernkompetenz Hydraulik.

2019 Primeur Cockpit-Integration: MCi bietet die weltweit erste Komplettintegration einer Hydraulikbremse in das Innere des Lenkers – ein aufgeräumtes Cockpit ganz ohne außenliegende Leitungen (ab Modelljahr 2023 bei verschiedenen Anbietern, darunter Canyon, Kalkhoff, Porsche, verbaut). Mit über einer Million Mofa-Lenkern hatte sich Magura in früheren Jahrzehnten ja beträchtliches Lenker-Knowhow erworben.

2020 Besiegelte Zusammenarbeit zweier Nachbarn: Nachdem Magura schon mit dem Wirtschaftsaufschwung in der Nachkriegszeit die Partnerschaft mit Bosch im nahen Reutlingen intensivierte, und 2014 den BOSCH e-Bike Service übernahm, war ein Service-Joint Venture von Bosch eBike Systems und Magura der logische nächste Schritt: Die Magura Bosch Parts & Services GmbH & Co. KG (MBPS) besorgt den europaweiten Service- und Ersatzteilvertrieb für Magura-Produkte und Bosch eBike Systems-Komponenten und vertreibt Drittanbieter-Produkte für Fahrrad und Motorrad.

2021 Die Allroad-Scheibenbremse: Das neue Modell CT ist besonders für City, Trekking und Tour konzipiert.

Die Übernahme der Heuschkel Druckguss GmbH in Nürnberg ermöglicht eine Erweiterung der Fertigungstiefe (Bremszangen) und einen Zugang zu wichtigen Technologien und Komponenten.

2022 Absicherung der Lieferkette: Mit der Übernahme des portugiesischen Herstellers von Spritzgusswerkzeugen Leomável Moldes wird weiteres Know-how im Werkzeugbau und ein Zugang zum wachsenden Sourcing Markt Portugal erworben.

Motorradgeschäft: Neben den Fahrradbremsen beliefert Magura auch namhafte Motorradhersteller wie BMW, KTM, Ducati oder Husqvarna mit Brems- und Kupplungsarmaturen.

Teamfahrer: Zu den bekanntesten gesponserten Fahrerm gehören Downhill-Weltmeister Loïc Bruni und die Trial-Artisten Danny MacAskill und Fabio Wibmer.